在光學元件或系統的設計和生產過程中利用光學參數規格可使該元件或系統精確達到特定的性能要求。光學參數規格非常有用,原因有以下兩點:首先,它們可以指定決定系統性能的可接受的關鍵參數限值;其次,它們能夠確定應花在生產上的資源的數量(即時間和成本)。

光學系統的參數規格過低或過高都會影響其性能,從而造成不必要的資源浪費。如果未正確設定所有必要的參數,則會導致規格過低,從而使性能降低。如果過于嚴格地定義系統參數而不考慮光學或機械要求中的任何變化,則會導致規格過高,從而使成本和生產難度增加。

為了了解光學規格,首先弄清楚它們的含義是非常重要的。為了簡化日益繁多的數字,請考慮為透鏡、反射鏡和窗口片使用最常用的生產規格、表面規格和材料規格。濾光片、偏振片、棱鏡、分光鏡、光柵和光纖也具有許多這類光學規格,因此了解最常用的規格將為您了解幾乎所有光學產品的規格提供最堅實的基礎。

生產規格

直徑公差

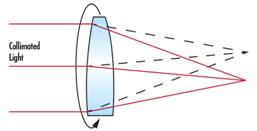

圓形光學元件的直徑公差提供了一個可接受的直徑值范圍。此生產規格會因制作光學產品的某些光學加工公司的技術水平和能力而有所不同。雖然直徑公差不會對光學產品本身的光學性能產生任何影響,但如果要在任何一種固定器上安裝光學產品,則它是您必須考慮的一種非常重要的機械公差。例如,如果透鏡的直徑與其標稱值存有偏差,則有可能使已安裝的組件中的機械軸偏離光學軸,從而導致光的偏心(圖1)。通常,直徑的生產公差為:+0.00/-0.10 mm表示一般質量,+0.00/-0.050 mm表示精密質量,+0.000/-0.010 mm則為高質量.

圖1:平行光的偏心

中心厚度公差

光學元件(最典型的是透鏡)的中心厚度,測量的是光學元件中心部分的材料厚度。中心厚度是通過透鏡的機械軸來測量的,該機械軸是作為透鏡外部邊緣之間的軸來定義的。透鏡中心厚度的變化會影響光學性能,這是因為中心厚度及其曲率半徑會決定光線穿過透鏡的光學路徑長度。通常,中心厚度的生產公差為: +/-0.20 mm表示一般質量,+/-0.050 mm表示精密質量,+/-0.010 mm則為高質量.

曲率半徑

曲率半徑是指光學元件的頂點與曲率中心之間的距離。該半徑可以為正值、零或負值,具體要取決于該表面是凸面、平面還是凹面。如果知道曲率半徑值,則可以確定光線穿過透鏡或反射鏡的光學路徑長度,同時還對表面功率起著重要的決定作用。曲率半徑的生產容差通常為+/-0.5,但在精確應用中也可低至+/-0.1%,或在需要極高的質量情況下為+/-0.01%。

h3>中心

透鏡的中心也稱為向心性或離心性,是根據光束偏差δ(方程式1)而指定的。一旦給定了光束偏差,則可以通過一種簡單的關系來計算楔角W(方程式2)。透鏡的離心量是機械軸與光學軸物理偏離的距離。透鏡的機械軸僅為透鏡的幾何軸,是由其外部的柱面來定義的。透鏡的光學軸是由光學表面來定義的,它是連接各表面曲率中心的線。要進行向心性測試,請將透鏡置于茶杯中,對其施壓。對透鏡施加的壓力會自動聚集在茶杯中心第一個表面的曲率中心,并且該中心還會與旋轉軸對齊(圖2)。沿著此旋轉軸射入的平行光將會穿過透鏡,到達后焦平面的焦點處。當透鏡隨著茶杯的旋轉而旋轉時,透鏡中的任何離心性都會使聚焦光束分散,并在后焦平面形成一個半徑為 Δ 的圓軌跡(圖1)。

圖2: 中心度測量

其中W表示楔角,通常報告為弧分,n表示折射率。

平行度

平行度描述的是兩個平行表面之間的相互關系。它在指定窗口片和偏振片等元件時很有用,其中平行表面是提高系統性能的理想平面,這是因為它們可以最大限度地減少畸變,否則該畸變會降低圖像或光的質量。通常,該容差范圍從5弧分直至幾弧秒。

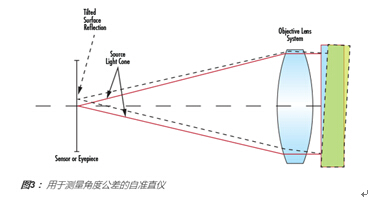

角度公差

在棱鏡和分光鏡等元件中,各表面之間所產生的角度對光學產品的性能具有重要的影響。角度公差通常使用準直望遠鏡組件進行測量,其光源系統會發射平行光。準直望遠鏡將圍繞光學產品的表面進行旋轉,直至所產生的菲涅爾反射回到該表面,在檢測的表面頂部產生一個光點。這就驗證了平行光束正好垂直入射到該表面。然后,整個準直望遠鏡組件會繞著光學產品旋轉至下一個光學表面,并且會重復此過程。圖3顯示了用于測量角度公差的通用準直望遠鏡設置。可以使用兩個測量位置之間的角度差來計算兩個光學表面的公差。角度公差的范圍可以從幾弧分降至幾弧秒。

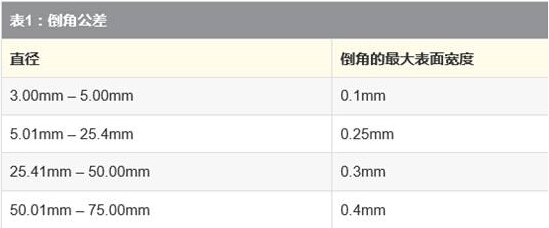

倒角

玻璃角非常易碎,因此,在處理或安裝元件時保護好它們非常重要。保護這些玻璃角的最常用方法是將這些邊緣斜切成倒角。倒角可作為保護槽來防止邊緣出現缺口。它們由其表面的寬度和角度來定義(圖4)。

倒角的最常見切割角度為45°,并且該表面寬度是由光學產品的直徑來確定的。 其直徑小于3.00mm的光學產品(如微透鏡或微棱鏡)通常不需要切成倒角,這是因為很可能會在切削的過程中產生邊緣缺口。值得注意的是,對于很小的曲率半徑,例如,當透鏡的直徑大于等于0.85 x曲率半徑時,無需切成倒角,這是因為透鏡表面和邊緣之間會形成很大的角度。對于所有其他直徑,表1提供了最大的表面寬度。

通光孔徑

通光孔徑是指光學元件的直徑或必須滿足各種規格的光學元件的尺寸。除通光孔徑以外,制造商并不能確保光學產品符合指定的規格。由于生產的限制,實際上是不可能生產出完全等同于光學產品的直徑或長乘以寬的通光孔徑。表2顯示了透鏡的一般通光孔徑。

表面規格

表面質量

光學表面的質量用來衡量光學產品表面特性,并且涵蓋了一些劃痕和坑點等瑕疵。這些表面的大部分瑕疵純粹是表面上的瑕疵,并不會對系統性能產生很大的影響,雖然,它們可能會使系統通光量出現微小的下滑,使散射光出現更細微的散射。然而,有些表面會對這些影響更敏感,如:(1)圖像平面的表面,因為這些瑕疵會產生聚焦,以及(2)具有高功率級別的表面,因為這些瑕疵會增加能量吸收并毀壞光學產品。表面質量最常用的規格是由MIL-PRF-13830B說明的劃痕和坑點規格。通過將表面的劃痕與在受控的照明條件下提供的一系列標準劃痕進行對比,來確定劃痕名稱。因此,劃痕名稱不是描述其實際的劃痕,而是根據MIL規格將其與標準的劃痕進行比較。然而,坑點名稱直接與表面的點或小坑有關。坑點名稱是通過以微米計的坑點直徑除以10來計算的,通常劃痕坑點規格在80至50之間將視為標準質量,在60至40之間為精確質量,而在20至10之間將視為高精度質量。

表面平面度

p>表面平面度是一種測量表面精度的規格類型,它用于測量反射鏡、窗口片、棱鏡或平光鏡等平面的偏差。您可以使用光學平晶來測量此偏差,該平晶是一種高質量、高精度的參考平面,用于比較試樣的平滑度。當所測試的光學產品的平面靠著光學平晶放置時,會出現條紋,其形狀表示所檢測的光學產品的表面平滑度。如果這些條紋間隔相等,并且是平行的直線,那么被檢測的光學表面至少像參考光學平晶一樣平展。如果條紋是彎曲的,則兩個虛線(一個虛線與條紋中點相切,另一個虛線穿過同一個條紋的端點)之間的條紋數量會指出平滑度錯誤。平滑度的偏差通常是按波紋值(λ)來測量的,它們是由多個波長的測試源組成。一個條紋對應?的波長。平滑度為1λ,則表示一般的質量級別;平滑度為λ/4,則表示精確的質量級別;平滑度為λ/20,表示高精度的質量級別。

光圈數

光圈數是一種測量表面精確性的規格類型,它適用于彎曲的光學表面或帶有功率的表面。光圈數的測試類似于平面度測試,會將曲面與具有高校準的曲率半徑的參考面進行比較。使用這兩個表面空隙所產生的相同干涉原則,條紋的干涉圖樣用于描述測試表面與參考表面之間的偏差。與參考件產生的偏差將會產生一系列的圓環,稱為牛頓環。呈現的環越多,偏差越大。暗環或亮環的數 量,而不是暗環和亮環兩者的總數,等于波長誤差的2倍。

不規則度

不規則度是一種測量表面精確性的規格類型,它描述的是表面形狀與參考表面形狀之間的偏差。不規則度的測量方式與光圈數相同。規則度是指將測試表面與參考表面進行比較形成的球形的圓形條紋。當表面的光圈數超過5個條紋時,將很難檢測到小于1個條紋的小型不規則形狀。因此,通常的做法是指定表面的光圈數與不規則度的比率,使其大約為5:1。有關光學平晶以及說明測試平面度、光圈數和不規則度的條紋圖樣的更多詳細信息,請參閱"光學平晶"。

表面加工

表面加工也稱為表面粗糙度,用于測量表面的一些小型不規則度。它們通常是因拋光工藝所引起的不良后果。粗糙表面往往要比光滑表面更加耐磨,并且可能不適用于某些應用,特別是在使用激光或過熱環境的應用中,這是因為成核位置有可能出現細微的破裂或瑕疵。表面加工的生產容差為50? RMS時表示一般質量,在20? RMS時表示精確質量,而在5? RMS時表示高質量。

材料規格

折射率

某種介質的折射率是指光在真空中的速度與光在介質中的速度之比。玻璃的折射率范圍一般在1.4-4.0之間,與針對紅外線優化的玻璃相比,可視玻璃的折射率范圍要小一些。例如,N-BK7(一種通用的可視玻璃)的折射率為1.517,然而鍺(一種通用的紅外玻璃)的折射率為4.003。有關紅外材料的更多信息,請參閱“紅外 (IR) 應用領域使用的正確材料”。光學玻璃的折射率是一種重要屬性,因為光學表面的功率是從表面的曲率半徑和表面任意一側上的介質折射率之差得來的。玻璃制造商指定的不均勻性是指玻璃折射率的變化。不均勻性是根據不同的等級來指定的,其中等級和不均勻性是互為相反關系的,隨著等級的增加,不均勻性則會減少(表3)。

色散系數

玻璃的另一種材料屬性是色散系數,用于量化玻璃呈現的色散量。它是材料在f (486.1nm)、d (587.6nm) 和c (656.3nm)波長時的折射率(方程式3)。

色散系數值的范圍通常在25至65之間。當玻璃的色散系數大于55(較小色散)時,會將該玻璃視為冕牌玻璃,而那些色散系數小于50(較多色散)的玻璃會視為火石玻璃。由于色散性,玻璃的折射率會因波長而有所不同。色散產生的最顯著結果就是系統的焦距會因不同的光波長而稍有不同。有關折射率和色散系數等重要材料規格的更多詳細信息,請參閱"光學玻璃"。 h3>激光損傷閾值

激光損傷閾值是指激光損傷前每一區域的表面可耐受的最大激光功率量。脈沖激光和連續波(CW)激光都具有相應的激光損傷閾值。激光損傷閾值是反射鏡的一個非常重要的材料規格,這是因為它們與激光產品而不是任何其他光學產品一同使用,然而,任何激光級光學產品將提供閾值。例如,考慮一下Ti:藍寶石激光反射鏡的損傷額定閾值為0.5 J/cm2 @ 150飛秒脈沖和100kW/cm2 CW。這就說明反射鏡每平方厘米可耐受的高重復飛秒脈沖激光射入的能量密度為0.5J,或每平方厘米可耐受的大功率CW 激光射入的能量密度為100kW。如果激光束集中在更小的區域內,

則必須考慮采取相應的措施以確保整體閾值不超過指定的值。雖然具有一系列的其他生產規格、表面規格和材料規格,但如果了解了最常用的光學規格,則可以顯著地避免混淆。透鏡、反射鏡、窗口片、濾光片、偏振片、棱鏡、分光鏡、光柵、and 光纖共同具有各種屬性,因此,了解它們之間的關系以及它們將如何影響整體系統性能,將有助于您選擇最佳的元件以集成到光學、成像或光電子應用中。